Il reparto si occupa della trasformazione dei progetti iniziali del brand in soluzioni produttive validate.

In sinergia con il cliente, analizziamo la fattibilità tecnica e ottimizziamo geometrie, volumi e pesi per garantire il corretto bilanciamento tra estetica, funzionalità e costo di produzione.

Ogni campione è progettato secondo logiche DFM (Design for Manufacturing), con particolare attenzione alla scalabilità e alle esigenze logistiche.

Realizziamo modelli fisici attraverso modellazione manuale o digitale, in base al livello di dettaglio richiesto.

Utilizziamo software specifici integrati con il ciclo produttivo e tecnologie additive per garantire tolleranze dimensionali precise, coerenza estetica e compatibilità le lavorazioni successive.

Il processo è tracciabile e ogni fase viene validata internamente.

Questa fase consente il passaggio dalla prototipazione alla produzione seriale.

L’ufficio industrializzazione redige schede tecniche, definisce i parametri tecnici, progetta flussi di produzione ottimizzati per raggiungere la massima qualità.

Il reparto collabora attivamente con la produzione e il controllo qualità per garantire ripetibilità, minimizzazione degli scarti e coerenza tra lotti.

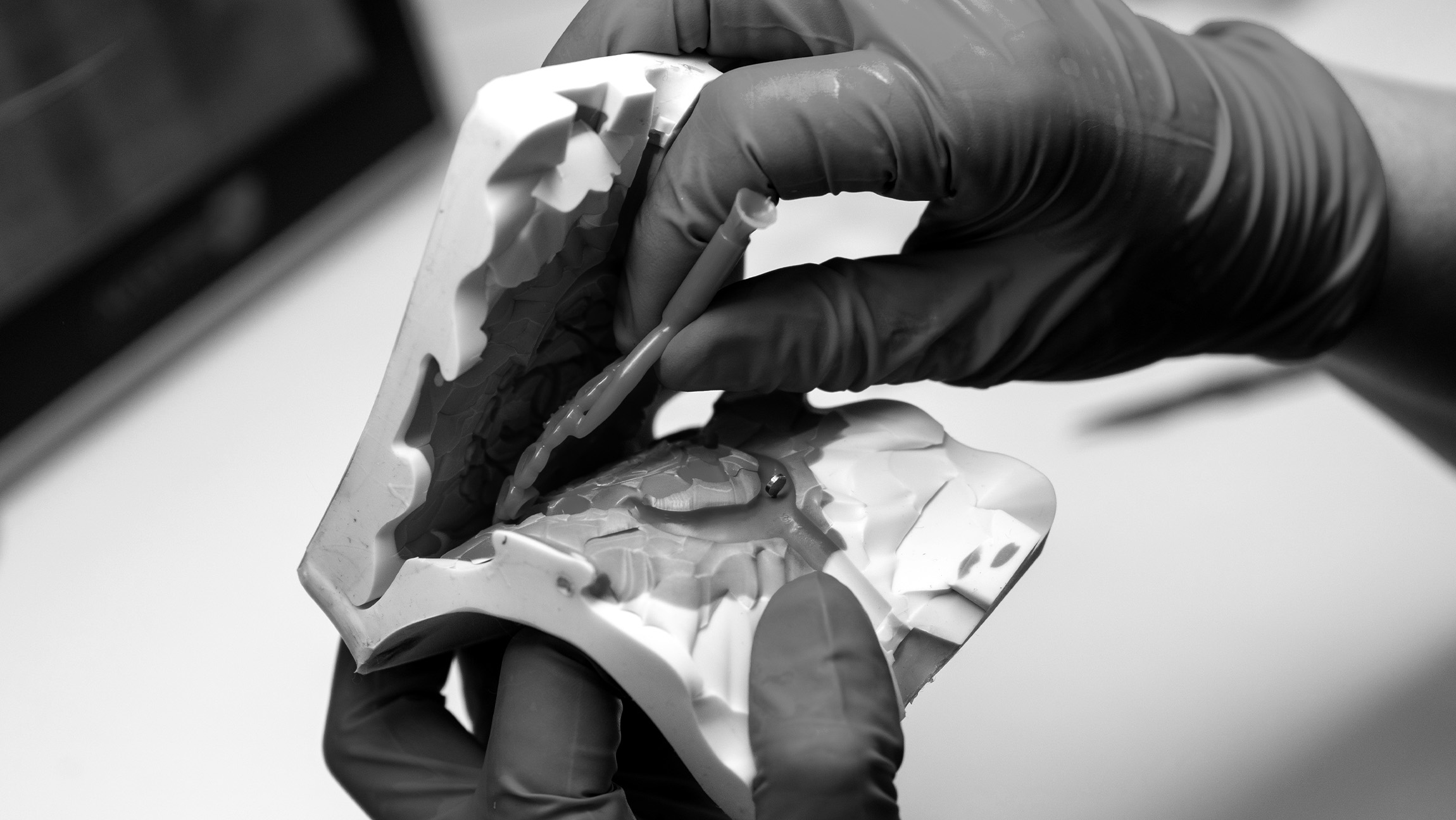

Il reparto è dotato di personale specializzato in incasso pietre, zirconi e cristalli su cera. Il processo viene integrato prima della fusione in funzione delle geometrie.

Gli incassi sono effettuati sotto lente e verificati tramite sistemi di visione per assicurare simmetria, tenuta e qualità estetica costante.

Il reparto è organizzato per intervenire anche su incassatura di pietre sul metallo dimensionato.

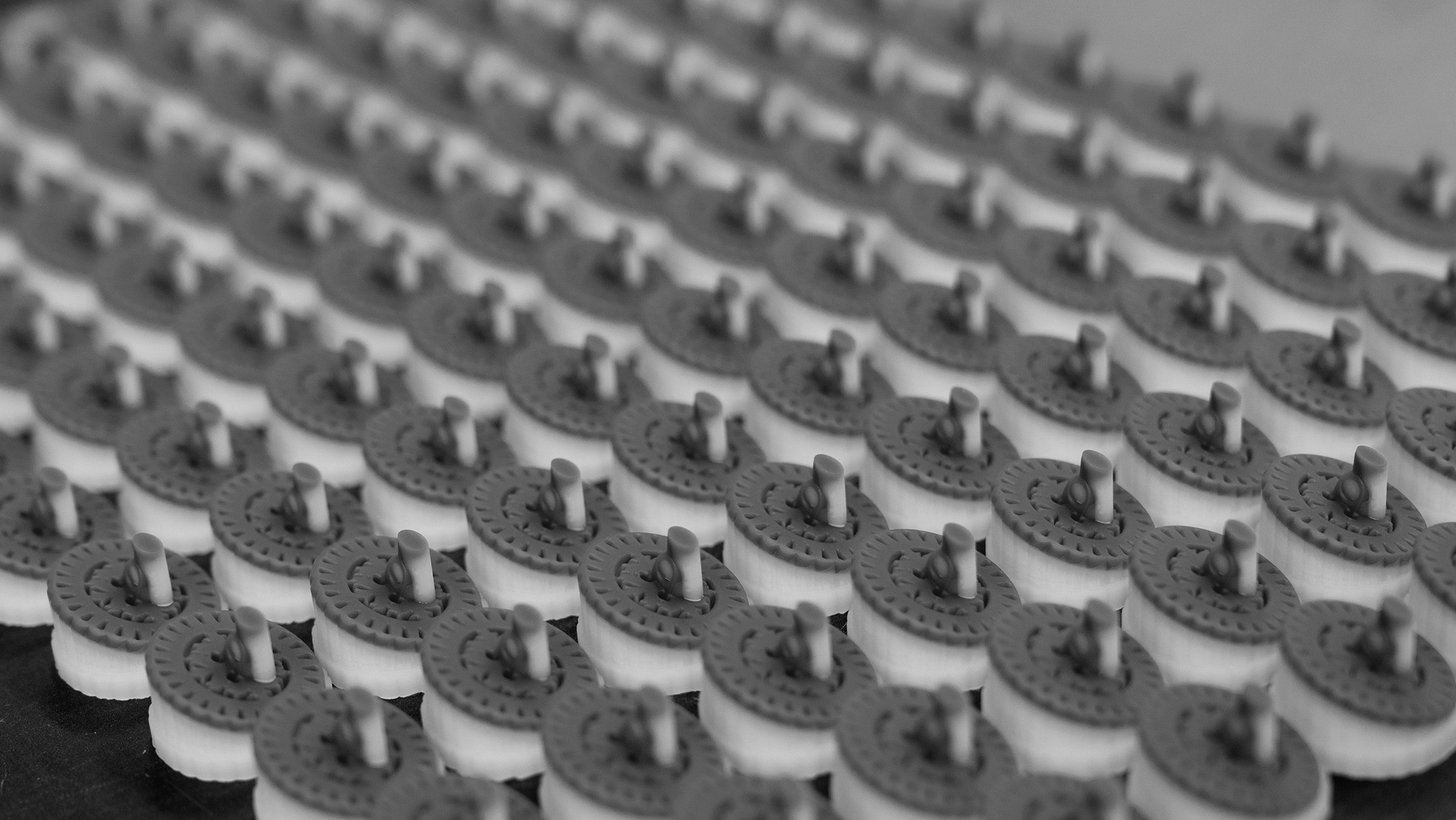

Gestiamo internamente l’intero ciclo di riproduzione tramite stampi in gomma vulcanizzata. Ogni stampo è registrato, codificato e tracciato.

Il processo di iniezione delle cere è svolto con macchinari a temperatura e pressione controllata, ottimizzato per ridurre difettosità come bolle e tensioni interne.

Il reparto lavora su lotti stabiliti controllando continuamente la qualità dello stampo. Ogni lotto cere viene controllato da un check CQ.

Disponiamo di stampanti 3D per cera fondibile (casting wax), ideali per prototipi, micro-serie e geometrie complesse non ottenibili con stampo tradizionale.

La tecnologia consente tempi di sviluppo rapidi e validazione estetica e funzionale pre-stampaggio.

Il ciclo include post-trattamento e rifinitura manuale per garantire uniformità.

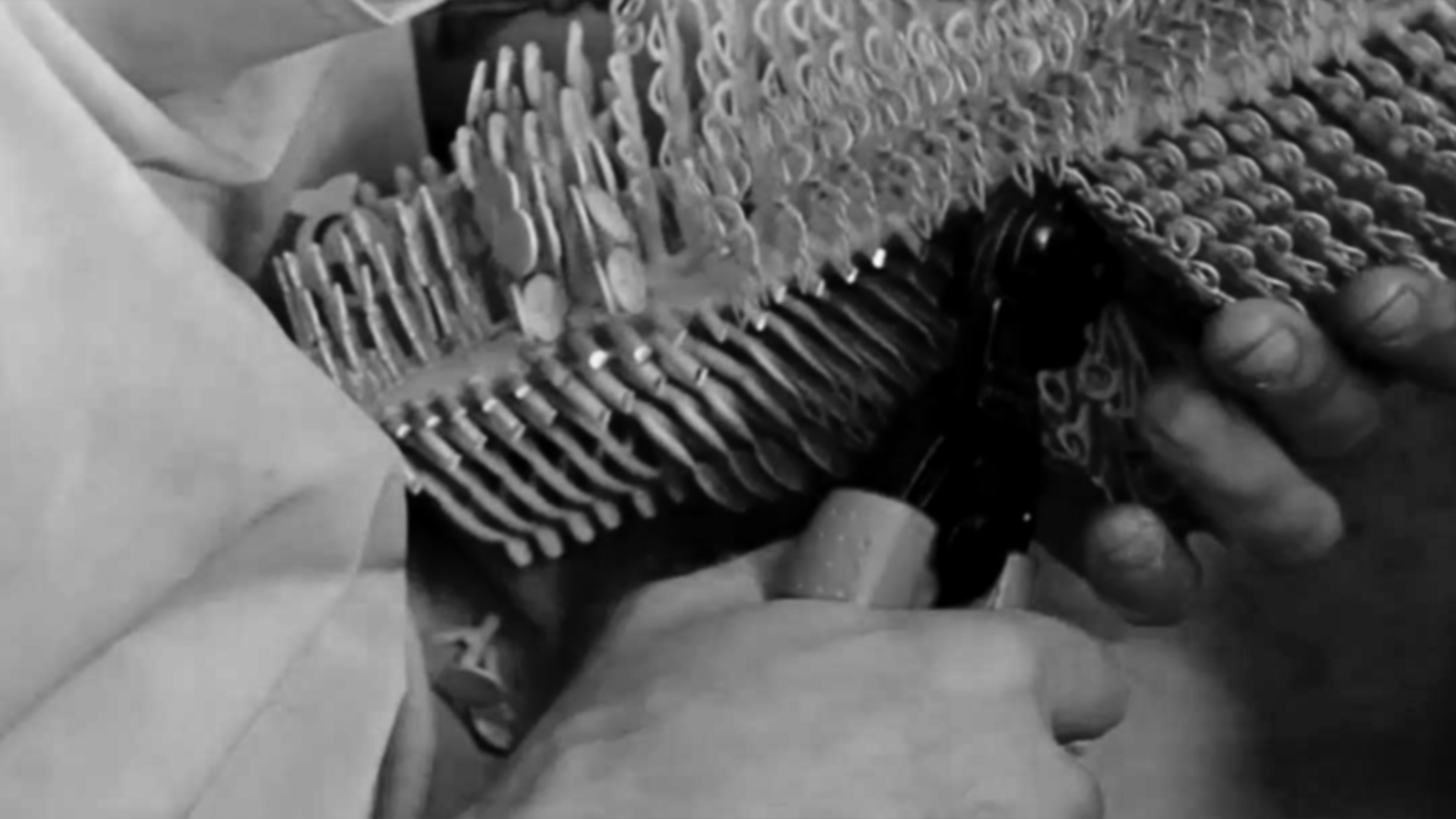

Il reparto effettua la separazione dei singoli pezzi dal canale di colata.

Ogni pezzo è rifinito a banco per eliminare bave e imperfezioni.

È prevista una prima selezione per individuare anomalie macroscopiche, che permette l’intercettazione degli scarti prima delle finiture.

Il reparto è composto da operatori specializzati nella lavorazione e rifinitura dei singoli pezzi: limature, saldature, adattamenti e micro-lavorazioni.

Ogni postazione è attrezzata con aspirazione dedicata e strumenti ottici.

Gli standard di lavorazione sono definiti in base a schede tecniche cliente o specifiche di collezione.

Disponiamo di impianti a buratto per vibrolucidatura sia a umido che a secco, gestiti da personale formato in chimica di processo.

Ogni ciclo è calibrato in funzione della lega, della rugosità richiesta e delle specifiche estetiche.

Le soluzioni abrasive e i tempi di trattamento sono validati per lotto e registrati, garantendo risultati coerenti e ripetibili.

This site uses cookies to offer you a

better browsing experience.